Fikret ÇAĞLAYAN

Atelyeler ve

Bakım Başmüdürü

Erdemir

fcaglayan@erdemir.com.tr

TOPLAM VERİMLİ BAKIM - II

Daha

önce sizlere sunduğum TOPLAM VERİMLİ BAKIM notlarını biraz daha açmak

ve konuyu derinleştirmek için bu çalışmayı yapmak ihtiyacını

hissettim.

Notlar çeşitli kaynaklardan derlenmiştir. Bunların başında Ekibimizin İstanbulda katıldığı TVB konferans notları, TVB uygulayan şirketleri inceleme notları, Prof.Dr.İlhan Orun kitabı, İNTERNET kanalıyla temin ettiğim dökümanlar yer almaktadır.

-

Ekipmanın

tüm ekonomik ömrünü kapsayan bir koruyucu bakım anlayışı (LCC-Life

Cycle Cost; Yaşam Boyu Maliyet )

-

TVBnin

üst yönetiminden en altta çalışana kadar tüm çalışanları

ilgilendirdiği anlayışı,

| TÜB'ın Tanımı (Şirket Bütününde Toplam Üretken Bakım) | |

| TÜB şunları hedefler : | |

| 1. | Üretim sisteminin verimliliğini en üst düzeye çıkaracak bir şirket kültürüoluşturulması, |

| 2. | Tüm üretim sisteminin beklenen hayatı boyunca, kayıpları önleyerek,sıfırlama hedeflerini, "sıfır kaza" , "sıfır arıza", "sıfır hata" şeklinde sağlayabilmek için bir "genba-genbutsu" sisteminin kurulması, |

| 3. | Organizasyonun, üretim, geliştirme, satışlar, yönetim gibi tümfonksiyonlarının katılımı, |

| 4. | Kuruluşun tüm elemanlarının, üst yönetimden ön saf çalışanlarına kadargörevlendirilmesi, |

| 5. | Ardışık ve örtüşen küçük grup yapılanmasıyla, sıfır kayıba ulaşılması. |

TABLO-1

|

II. |

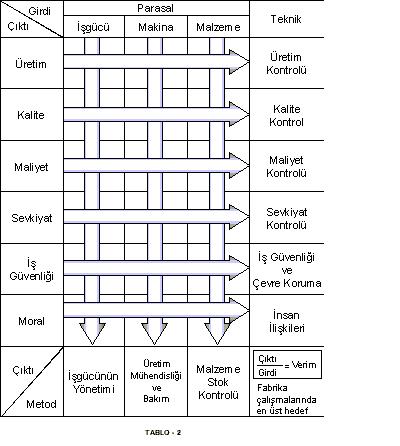

TOPLAM EKİPMAN ETKİNLİĞİNİN EN ÜST DÜZEYE YÜKSELTİLMESİ |

-

ÜRETİM

MİKTARI

-

KALİTE

-

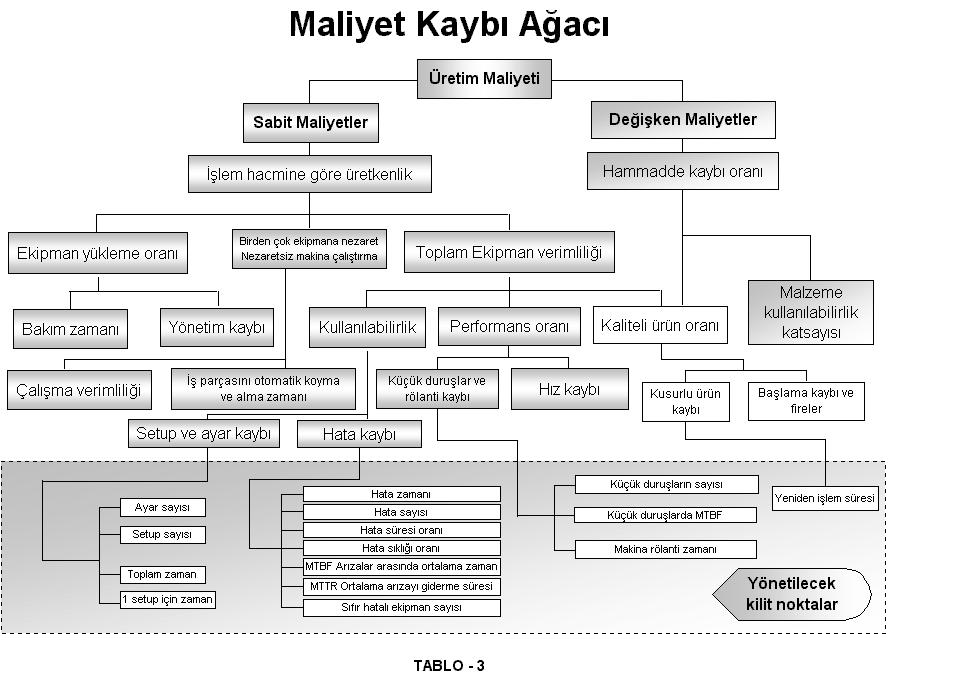

MALİYET

-

TESLİMAT

-

SAĞLIK/GÜVENLİK

(İSİG)

-

MORAL

dir.

Çıktı

mümkündür

(

Verimlilik = -----------------)

.

Girdi

EKİPMAN ETKİNLİĞİNİ ARTIRMANIN TEMEL PRENSİPLERİ :

2)

Kesin

önceliklerin belirlenmesi,

3)

Açık

Hedeflerin tayini gereklidir.

|

I. |

ÇALIŞMADAN GEÇEN ZAMAN |

2)

Kurma

ve ayarlar (Kalıp değiştirme, ürün

değiştirme, renk değiştirme vb.)

|

II. |

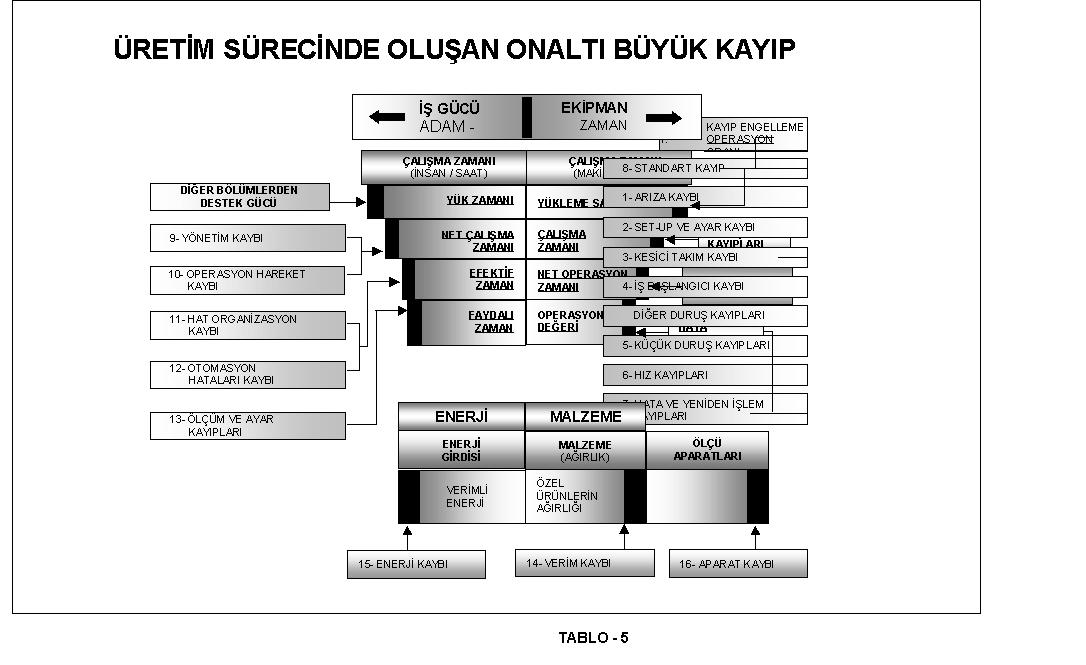

HIZ KAYIPLARI |

|

III. |

HATALAR |

6)

Başlangıçtaki

(start-up) düşük verim (üretim başlangıcındaki ısınma zamanı)

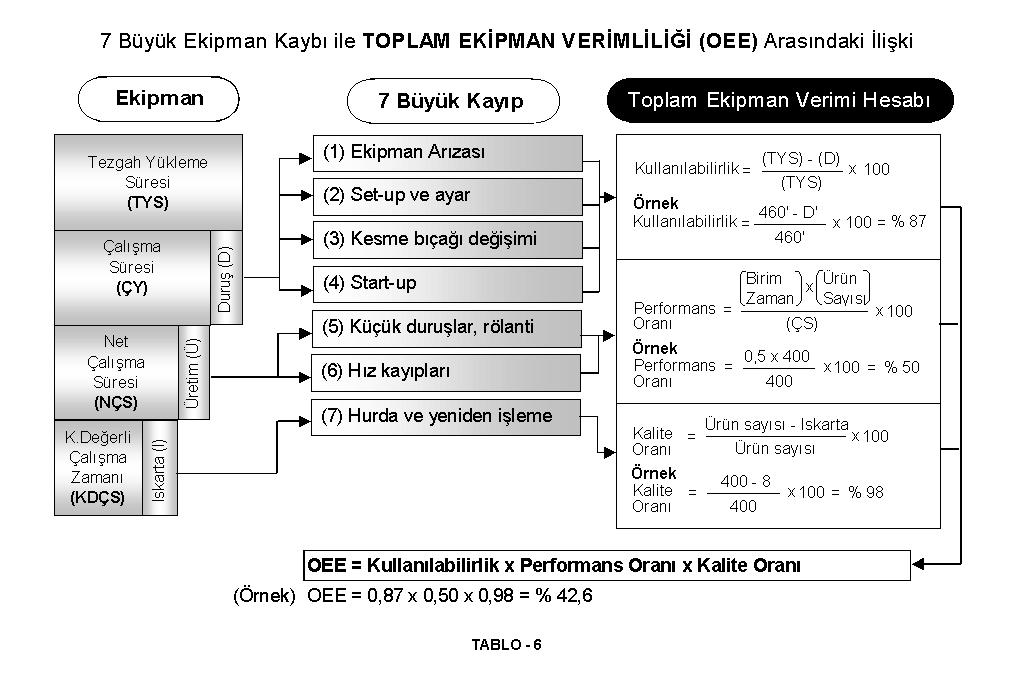

Altı

kayıbın önlenebilmesi için öncelikle bunların sebep olduğu kayıpların

sayısal olarak ölçülebilmesi gerekir. TVB yaklaşımı bu amaçla TABLO-6

da gösterilen hesaplama yöntemini

önermektedir.

Bu tabloda küçük duruşların ve düşük hızın birlikte ölçümü

olarak tanımlanan PERFORMANS VERİMİ nin alt bileşenleri de şu

şekilde açıklanmaktadır :

PERFORMANS=

( NET ÇALIŞMA ORANI ) x (NET ÇALIŞMA HIZI ORANI)

GÜNLÜK ÜRETİM x FİİLİ BİRİM ÜRETİM ZAMANI

İDEAL BİRİM ÜRETİM ZAMANI

= --------------------------------------------------------------------

x ---------------------------------------------

GÜNLÜK ÇALIŞMA ZAMANI

FİİLİ BİRİM ÜRETİM ZAMANI

Bu

formülde NET ÇALIŞMA ORANI küçük duruşların performans

verimi üzerindeki etkisini gösterirken,

NET ÇALIŞMA HIZI ORANI da hattaki düşük hızın etkisini göstermektedir.

Örnek

: GÜNLÜK ÜRETİM MİKTARI :

400 adet

FİİLİ BİRİM ÜRETİM ZAMANI : 0.8 dak./birim

GÜNLÜK ÇALIŞMA ZAMANI :

400 dak. [GÜNLÜK YÜKLEME ZAMANI (ARIZA +

KURMA AYAR) ZAMANI] ÖRN :

460 dak. 60 dak.

İDEAL BİRİM ÜRETİM ZAMANI : 0.5 dak./birim

olduğunda;

400

adet x 0.8 dak./birim

0.5 dak./birim

PERFORMANS

VERİMİ = -------------------------------- x ------------------------

x 100 = %50

400 dak.

0.8 dak./birim

0.8

0.63

¨

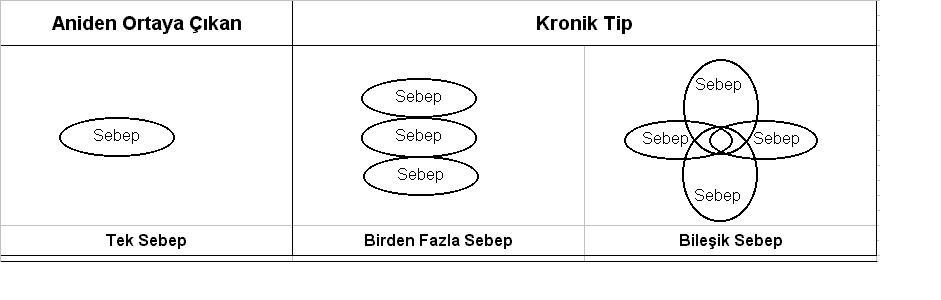

Kronik Tip kayıplar

Kronik

kayıp ise birden fazla sebepten kaynaklandığı gibi bileşik sebeplerden de

ortaya çıkabilir.

Kronik

kayıplar; sebepleri direkt analiz etmek yerine bütün faktörler incelenerek

ve bütün kötü sebeplerin ölçümü yapılarak incelenerek ortadan kaldırılmalıdır.

TABLO-7

ve TABLO-8 de Kayıp Sebeplerinin Yapısı şematik olarak açıklanmıştır.

Tablo-6da

gösterilen üretim sürecinde oluşan altı kayıbın analizi aşağıdaki bölümde

yer almaktadır.

| Tek Sebep : | Tek bir sebep sonuçtan sorumlu |

| Birden fazla sebep : | Bir tane sonuç var, ama her seferinde

değişen birden fazla sebep var. |

| Bileşik Sebep : | Tek başına bir sebep sonucu doğurmuyor.

Farklı sebeplerin biraraya gelmesi sorunu doğuruyor. Sebep kombinasyonları her seferinde değişir. |

| * Kronik kayıplar,

sebepleri direkt analiz etmek yerine bütün faktörler incelenerek ve bütün kötü sebeplerin ölçümü yapılarak ortadan kaldırılmalıdır. |

|

|

1) |

EKİPMAN

ARIZASI KAYIPLARI :

|

Ekipman

hatalarının gizli kalabilmesinin sebepleri şunlardır :

¨

Fiziki sebepler : Yetersiz

kontrol; kötü ekipman yerleşimi veya montajı, tozlanma ve kirlenme,

¨

Psikolojik sebepler; görünen

hatalara bilinçli olarak önem vermemek; problemi olduğundan küçük tahmin

etmek; semptomları ortada olmasına rağmen problemi görmemek.

2)

Doğru

işletme prosedürlerine uyulması

3)

Standart

fonksiyonlardan sapmaların giderilmesi

4)

İyi

tanımlanmış bazı temel şartların (temizleme, yağlama, sıkılama gibi)

sürdürülmesi,

5)

Operatör

ve bakım becerilerinin geliştirilmesi

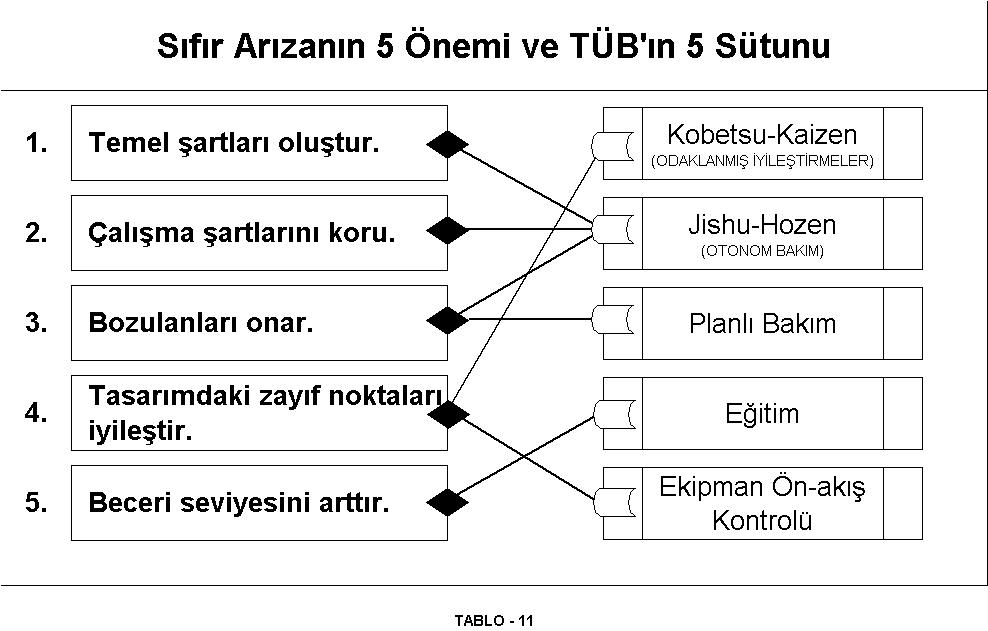

TOPLAM

VERİMLİ BAKIM çalışmaları kapsamında SIFIR ARIZAYA ULAŞMAK için atılması

gereken adımlar TABLO-10da detaylı bir şekilde açıklanmıştır.

Aşamalar : 1) Arıza dağılım frekansının düzensizliğini azaltma 2) Parça ömrünü uzatma

3) Bozulan kısımları onararak orijinal hale getirmek, 4) Parça ömrünü kestirmekten oluşmaktadır.

TVBnin

beş prensibinin sıfır arızaya ulaşmanın koşulları ile uyuşumu da TABLO-11de

gösterilmiştir.

2)

Bir

ekipman üzerinde bir ürünün üretiminin tamamlandığı andan, diğer bir

ürünün standart kalitede üretiminin başladığı ana kadar geçen zaman o

ekipmanın "kurma ve ayar zamanı olarak görülebilir (örnek : Sürekli

dökümler KALIP ebat değişimi, Haddehaneler A,B,C

programları vb.) .

Kurma

ve ayar faaliyetlerinin bileşenlerinin ağırlıkları örnek olarak

TABLO-12de verilmiştir.

|

FAALİYET |

% |

|

Kalıpların

ve aparatların sökülmesi |

%15 |

|

Temizlik |

%5 |

|

Kalıpların

ve aparatların hazırlanıp, yerleştirilmesi |

%20 |

|

Merkezleme,

ölçme |

%10 |

|

Deneme

üretimi ve ayarlar |

%50 |

TABLO-12

Gizli Arızaların Sınıflandırılması

| Fiziksel Gizli Arızalar | Fiziksel olarak çıplak gözle görülemedikleri

için gizli kalmış arızalar. (1) Ekipman sökülmediği sürece gözle görülemeyen bozukluklar (2) Ekipman montaj pozisyonu nedeniyle gözle fark edilemeyen bozukluklar (3) Ağır şekilde toz toprak kaplı oldukları için ihmal edilen bozukluklar |

| Psikolojik Gizli Arızalar | Operatör veya bakımcıların eğitimsizlik

ve bigisizlik nedeniyle fark edemediği arızalar (1) Operatör veya bakımcının umursamazlığı (2) Operatör veya bakımcının bozukluk tiplerini tanımaması (3) Operatör veya bakımcının kendi kararları ile sorunu ihmal etmeleri |

TABLO - 9

|

Sıfır Arızaya Ulaşmak İçin Dört Aşama |

||||

| Aşama | 1. Aşama | 2. Aşama | 3. Aşama | 4. Aşama |

| Konu | Arıza dağılım

frekansının düzensizliğini azaltma |

Parça ömrünü uzatma | Bozulan kısımları

onararak orijinal hale getirmek |

Parça ömrünü kestirmek |

| Temel Faaliyetler | *

Uzun zamandır müdahale

edilmeyen kötüleşmenin

onarılarak orijinal hale getirilmesi. - Gizli bozuklukların ele alınması. * Cebri kötüleşmenin önlenmesi. - Temel şartları belirle. - Üretim şartlarına uyum ve takip. |

*

Tasarımdaki zayıf noktaların

iyileştirilmesi. - Mukavemet ve hassasiyet iyileştirme, - Şartlara uyan parçaları belirleme, - Aşırı yükleme zayıflığını iyileştirmek. * Rastgele arızaları önlemek. - Üretim ve bakım becerilerini geliştirmek, - Üretim hatalarına karşıönlem almak. * Harici kötüleşmenin restorasyonu. |

*

Kötüleşmenin zaman bazlı bakımının yapılması. - Parça ömrünü belirle. - Zaman bazlı gözlem ve test standartları, - Zaman bazlı değişim kriteri, - Bakım yapılabilirliğinin geliştirilmesi. * Ekipman içindeki anormalliğin belirtilerini duygularla algılama. - Belirti veren ve verme yen ekipmanlar, - Anormallik olmadan görülebilecek işaretler, - Belirtileri nasıl anlaya biliriz. |

*

Teşhis teknikleriyle parça ömrünü belirleme. * Arıza analiz teknikleri. - Çatlak düzlemi analizi, - Malzeme yorulması analizi, - Dişli yüzey analizi, - Daha uzun servis süresi önlemleri, - Servis süresi belirlemekten kötüleşmenin zaman bazlı restorasyonuna geçiş. |

|

TABLO 10 |

||||

Kurma

ve ayar zamanlarını olumlu yönde etkileyebilmek ve bu kayıpları

azaltabilmek için sistematik bir araştırma yapmak ve çalışmaları

standartlaştırmak gerekir. Bunun için aşağıda sıralanan değişkenleri

iyi anlamak, aralarındaki ilişkileri iyi tespit etmek ve incelemek şarttır.

Bunlar;

-

İŞ

METODLARI (Yöntemler, operatörün fiziki imkanları ve becerileri),

-

KALIPLAR

ve APARATLAR (Fiziki şekiller, mekanizmaları, doğruluk düzeyleri),

-

DOĞRULUK

(Gereken doğruluk düzeyi, doğruluk ve ayar ilişkisi),

-

TEKNİK

PROBLEMLER (Gerekli teknik iyileştirmeler),

-

YÖNETİM

ve DENETİM (değerlendirme gereksinimleri).

Kurma

(setup) zamanının azaltılmasında ilk adım, ekipman çalışırken yapılabilecek,

HARİCİ KURMA olarak adlandırılan faaliyetlerin icrası için ekipmanın

durmasını gerektiren ve DAHİLİ KURMA olarak tanımlanan

faaliyetlerden ayrılmasıdır.

HARİCİ KURMA

: Kalıpların ve aparatların önceden hazırlanması, çalışma alanının

ve stok yerlerinin hazırlanması, kısmi setup ve ön ısıtmadır. Bu çalışmalar

planlanarak önceden yapılmalıdır.

DAHİLİ KURMA

: Aparat değiştirme, kalıp değiştirme, merkezleme, ince ayarlar gibi

faaliyetlerdir. Yedek parça, malzeme, alet-edevat vb. malzemelerin önceden

hazır olması ve düzenli bir iş akışı planı bulunması çok büyük

zaman tasarrufları sağlayacaktır. Bazen, harici kurma olarak

nitelenebilecek faaliyetler dahili kurma faaliyetleri arasına gizlenir.

Bunları tespit için aşağıdaki sorulara yanıt verilmelidir:

-

Önceden

yapılabilecek hazırlıklar nelerdir?

-

Hangi

gereçler hazır tutulmalıdır?

-

Lazım

olan gereçler ve aparatlar, kalıplar iyi durumda mıdır?

-

Sökülen

kalıplar ve aparatlar nereye konacaktır, nasıl taşınacaktır?

-

Gerekli

olan parçalar ve/veya yedekler var mıdır kaç adet gereklidir?

Ekipmanın

duruş süresini en aza indirmeye yönelik olarak dahili kurmanın üç temel

kuralı vardır :

i)

Parça

ve gereç aranmaması

ii)

Gereksiz

hareket edilmemesi

iii)

Yanlış

parça veya gereç kullanılmaması

Öte

yandan, dahili kurma içerisindeki bazı faaliyetlerin modifiye edilerek kısmen

veya tamamen harici kurma içine alınmaları mümkündür. Bunun için

kullanılabilecek yöntemler şunlardır :

2.

Çok

amaçlı aparatların geliştirilmesi;

3.

Dahili

kurma içerisindeki ayarların mümkün olduğunca önlenmesi

Dahili

kurma içerisindeki faaliyetlerin hızlandırılması için :

1.

Tespit

mekanizmalarının basitleştirilmesi; hidrolik kenetleme mekanizmalarının

adaptasyonu

2.

Kolay

monte edilen aparat ve kalıpların tasarımı, geliştirilmesi;

3.

Birden

fazla operatör kullanımı gerektiğinde, işlerin paralel yapılması, iş bölümünün

bilinçli olması

|

3) |

BOŞ KALMA

VE KÜÇÜK DURUŞ KAYIPLARI : |

Bu

aksaklıklar çabuk farkedilir ve olağan operasyona dönüş kolaylıkla ve hızla

gerçekleştirilir. Ancak, boş kalmanın ve küçük duruşların sıklaşması

ekipman etkinliğini belirgin şekilde olumsuz etkileyecektir. Öte yandan,

otomasyonun artması ile birlikte, boş kalma ve küçük duruşlar artma eğilimine

girerlerken, bunların fark edilmelerinde de gecikmeler başlayabilir.

Boş

kalma ve küçük duruşların önlenebilmesi için öncelikle bunların iyi

tanımlanması, özelliklerinin ve sebeplerinin bilinmesi gerekir. Küçük

duruşların en çok rastlanan sebebi ekipmanın (veya transfer hattının) aşırı

yüklenmesi ile malzeme veya işlenen parçada kalite, şekil

anormallikleridir. Boş kalmanın en sık rastlanan sebebi ise malzeme akışının

durmasıdır. Burada transfer hattındaki gizli hatalar ve aksaklıklar ile

duruşu hemen fark edecek sensörler önemlidir (otomasyon).

¨

Farkedildiklerinde kolay

giderilmeleri dolayısı ile operatörler ve bakım elemanları tarafından

problem olarak görülmemeleri, hoş görülmeleri;

¨

Oluşum zamanlarının ve sıklığının

çok değişir olması;

¨

Oluşum yerlerinin çok değişir

olması;

¨

Sebep oldukları kayıpların

fark edilmemesi veya ölçülememesi.

¨

İyi tanımlanmış temel

ekipman şartlarının sürdürülmesi,

¨

Doğru işletme prosedürlerinin

gözden geçirilmesi,

¨

Optimal şartların tanımlanması,

¨

Tasarım zayıflıklarının düzeltilmesi.

Hız kaybı ile kast edilen; ekipmanın

tasarım hızı ile, gerçekleşen (fiili) üretim hızı arasındaki farka

karşılık gelen üretim kayıplarıdır; doğal olarak bu gibi kayıpları

önlemenin yolu ekipmanı tasarım hızında çalıştırmaktır. Öte yandan,

tasarım aşamasında belirlenen hızlara erişmekte pratik problemler

bulunabilir; tasarım zayıflıkları, üretim hattındaki değişiklikler, ürün

şekillerindeki değişiklikler (product mix) tasarım hızına erişmeyi

fiilen imkansız kılabilir. Dolayısı ile, her ekipman ve her ürün tipi için

bir STANDARD HIZ belirlenmesi ve hız kaybı ölçümlerinde baz olarak,

tasarım hızı yerine bu STANDARD HIZIN kullanılması daha yaygın ve doğru

bir uygulamadır. Ekipman hızının standart hıza arttırmada en sık karşılaşılan

problemler şunlardır :

¨

Muğlak Ekipman Özellikleri : Tasarım aşamasında

hedeflenen tasarım hızının açıkça belirtilmesi atlanmış olabilir. Bu

durum ekipmanın doğal hızının ötesinde çalıştırılarak hızlı yıpranmasına,

arızalara veya gereksiz yere çok yavaş çalıştırılarak hız kayıplarına

yol açabilir. Bu durum eski veya kuruluş içi tasarlanmış ekipmanlarda

daha sık görülür.

¨

Geçmişte Yaşanan Kalite

veya Mekanik Problemleri : Geçmişte

ortaya çıkmış ve çözülmemiş olan bazı kalite veya mekanik problemleri

yüzünden ekipmanı STANDART HIZINDA çalıştırmaktan kaçınma

olabilir. Bu çözülmemiş problemler zaman içinde çözümü imkansız

olarak kabul edilir ve gerçek sebeplerinin araştırılmasına çaba gösterilmeyerek,

düşük hız ile kifayet edilir. Ancak çoğu kez bu gibi problemler küçük

hatalardan ortaya çıkmaktadır veya gelişen teknolojik imkanlar ve kontrol

mekanizmaları ile rahatlıkla çözülebilecek konumdadır.

¨

Hız artışının ortaya çıkardığı

problemlerin yetersiz incelenmesi

: Bazen hız artışları ekipmanda mevcut bulunan ancak düşük hızlarda

fark edilmeyen gizli hataları ortaya çıkarırlar. Bu gibi durumlarda, hız

artışı gizli hataları ortaya çıkaran basit ve etkin bir yöntem olarak görülmelidir.

Ancak, birçok kuruluş bu şekilde ortaya çıkan problemlerin sebeplerini

araştırmak yerine, sadece artan hatalı üretim, arızalar ve ayar sıklıkları

gibi, semptomlarını gidermeye çalışırlar. Bu yaklaşımın sonucu olarak

da fiili hız STANDARD hızın altında kalır.

STANDART

HIZA erişmek için yapılacak sistematik bir inceleme aşağıda TABLO

13 te özetlenmiştir.

|

1)

Mevcut Düzeylerin Tespiti |

-

Hız -

Darboğaz

İşlemler -

Duruş

Sıklığı -

Hatalı

Üretim Oranı |

|

2)

Spesifikasyonlarla mevcut durumun karşılaştırılması |

-

Spesifikasyonlar

nelerdir? -

Standard

hız ile fiili hızın farkı -

Değişik

ürünlerin hızlarının farkları |

|

3)

Geçmiş Problemlerin İncelenmesi |

-

Hız

artışı denenmiş mi? -

Çıkan

problemler ve alınan önlemler -

Hatalı

ürün oranlarındaki eğilimler -

Benzer

ekipmanlarda görülen farklar |

|

4)

Ekipmanın çalışma prensiplerinin ve teorisinin incelenmesi |

-

Teori

ve prensiplerle ilgili problemler -

İşlem

çevre şartları -

Teorik

değerler |

|

5)

Fiili Mekanizmaların İncelenmesi |

-

Girdi/Çıktı

oranları -

Stress

araştırılması -

Dönen

parçaların incelenmesi -

Parça

spesifikasyonların incelenmesi |

|

6)

Mevcut Durumun İncelenmesi |

-

Birim

işlem zamanı -

Boş

(rölanti) zaman -

Parçaların

doğruluk düzeyleri -

Göz,

kulak ve dokunma ile kontrol |

|

7)

Problemlerin Listelenmesi |

-

Optimal

şartlarda karşılaştırma -

Mekanik

problemler -

Doğruluk

problemleri -

Teori

ve prensiplerden kaynaklanan problemler |

|

8)

Problemleri Çözmeye Yönelik Önlemler

Alınması |

-

Öncelik

sırasına göre önlemler |

TABLO-13 : Standart Hıza Erişme Çalışmasının

Aşamaları

|

5) |

KALİTE

HATALARI KAYIPLARI : |

¨

Ekipman fiziki mekanizması,

¨

Doğru ayarlar ve işletme,

¨

Aparatların ve kalıpların

doğruluk düzeyi,

¨

Çalışma metodları

Kalite

hatalarının kaynaklarının belirlenmesinde en sık kullanılan yöntem

normal (hatasız) ürünlerin ve şartların, anormal (hatalı) ürün ve şartlarla

karşılaştırılarak, belirgin farkların (yer, biçim, düzey ve sebepleri

olarak) tespitidir. Bu çerçevede öncelikle hatalı ve hatasız ürünler

karşılaştırılır, şartlar bazında takip edilir. Daha sonra, hatalı ürünleri

üreten ekipman, proses, aparat ve kalıplar, hatasız ürünleri üretenlerle

şekil, boyut, yüzey vb. farklarını belirlemek için karşılaştırılır.

Bundan sonra da hatalı ve hatasız ürünleri üreten ekipmanların aparat ve

kalıpları değiştirilerek üretim ve karşılaştırma yapılır.

|

6) |

BAŞLANGIÇ

(Startup) KAYIPLARI : |

|

V. |

BİREYSEL

İYİLEŞTİRMELERİN 7 ADIMI |

2.

Proje

ekiplerinin oluşturulması

3.

Mevcut

kayıpların ölçülmesi,

Uygulama

aşamasında yer alan adımlar ise :

1.

İyileştirme

konusu ve hedef belirleme

2.

İyileştirme

Planının hazırlanması

3.

Analiz

yöntemleri ve karşı önlemlerin planlanması ve değerlendirilmesi

4.

İyileştirmelerin

uygulanması

5.

Etkilerin

doğrulanması

6.

Problemin

tekrar oluşmasını önlemek için tedbir alınması,

7.

Yaygınlaştırma

dır.

TABLO-15te

açıklandığı gibi TVBnin nihai amacı OTONOM BAKIMın gerçekleştirilmesidir.

Bu program BAŞLANGIÇ TEMİZLİĞİ ile başlamakta ve TAM OTONOM YÖNETİM

ile devam etmektedir. 7 BASAMAKTAN oluşan programın detayları tabloda

verilmiştir. Burada önemli olan konu programın adımlarının uygulanmasında

aceleci davranmamak, bu kültürün gelişmesinin ve yerleşiminin

sindirilerek yapılmasıdır. Tesislerin (Fabrikaların) büyüklüğüne, küçüklüğüne

bağlı olarak programın orta vadede ŞİRKET hayatına adapte edilmesidir.

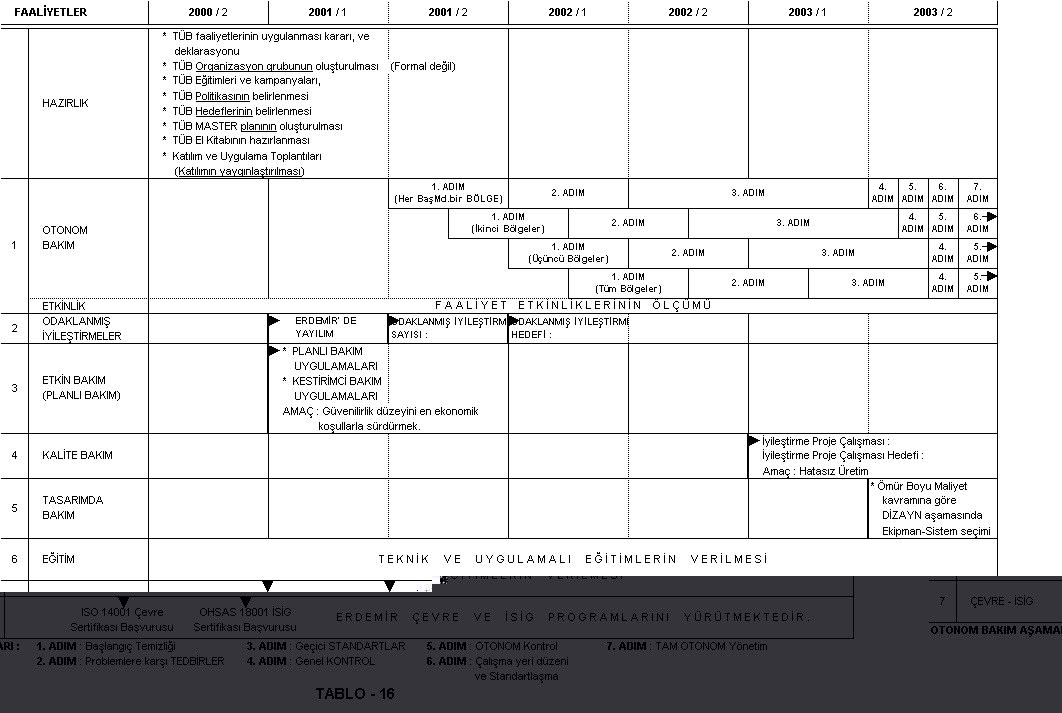

TABLO-16da

böyle bir programın MASTER PLANI verilmiştir. ERDEMİR örnek olarak

alınmıştır. ERDEMİRin alt yapı olarak büyük oranda hazırlıkları

vardır. Bunlar;

1.

TVB Yönetim

Sisteminin alt yapısını oluşturan BİLGİSAYAR DESTEKLİ BAKIM SİSTEMİ (BYS)

Projesi 1997 yılında başlatılmış, 1999 yılı Ağustos ayında 8 aylık

test süresine geçilmiş ancak eksiklikler nedeniyle verimli bir şekilde

kullanıma sunulamamıştır. Çalışmalar devam etmektedir. Sonuç alınacaktır.

2.

Bakım

Sisteminin saha alt yapısını oluşturan KESTİRİMCİ BAKIM Felsefesi ve

bunu destekleyen ölçüm ve analiz cihazları bakım gruplarımız tarafından

kullanılmaya başlamıştır. 22 Bakım mühendisi bu konuda eğitilmiştir.

ENSPEKTÖR (muayeneci) personel rotalı ekipman ölçümlerini yapmaya

başlamışlardır.

3.

Bazı

ünitelerimizde İYİLEŞTİRME TAKIMLARI kurulmuş ve çok verimli sonuçlar

alınmıştır. Yaygınlaştırılmasına çalışılmaktadır.

4.

Bakım

Yönetim Sistemi ile bütünlük oluşturan ÇEVRE YÖNETİM SİSTEMİ 14001

ve OHSAS 18001 YÖNETİM SİSTEMİ çalışmaları devam etmektedir.

5.

ERDEMİR

İYİLEŞTİRME TAKIMLARI (ERİT) projesi ile teşvik sistemi kurulmaktadır.

ERÖS etkin bir şekilde çalışmaktadır.

6.

BAKIM

ve İŞLETME personeli yoğun bir şekilde meslek eğitimlerine tabi

tutulmaktadır. Ünite için Eğitim Sistemi etkin bir şekilde yapılmaktadır.

Sonuç olarak ERDEMİR birçok yönden konuya hazır

konumdadır. Yapılacak tek şey planlı bir başlangıca START vermektir.

|

Bireysel İyileştirmelerin 7 Adımı |

||

| Adım | Faaliyet | |

| Hazırlık Aşaması | 1.

Adım Hedef üretim hatları ve ekipmanların seçimi |

*

İyileştirme planlarında yer alan ve birçok kayba yol açan hat, proses ve ekipmanlar. * Yaygınlaştırma olasılığı yüksek. * Otonom bakım uygulanan ekipmanı, proses ve ekipmanlarla senkronize et ve 1-3 adımlar süresince devam et. |

| 2. Adım Proje ekiplerinin oluşturulması |

*

Departman yöneticisi ekip lideridir. * Mühendislik, üretim mühendisliği, tasarım ve üretimden insanlar biraraya getirilir ve her kayıp için sorumluluk verilir. * Proje ekipleri TÜB ofisine kayıtlıdır ve resmi görevler verilir. |

|

| 3. Adım Mevcut kayıpların ölçülmesi |

*

Kayıpları belirle ve açıkça tanımla. * Mevcut kayıp verileri yeterli mi? Değilse veri topla. |

|

| Uygulama Aşaması | 1.

Adım İyileştirme konusu ve hedef belirleme |

*

Mevcut durum analizi sonuçlarına göre iyileştirme konularının belirlenmesi. *"Sıfır kayıp" kavramına göre zorlayıcı hedef değerler ve süre verilmesi. * Her kayıp tipi için eleman atanması. |

| 2. Adım İyileştirme planını hazırla |

*

Analiz sürecini ve karşı önlemleri planla, iyileştirmeleri gerçekleştirmek için prosedürleri hazırla ve zaman planını yap. * Üst düzey yöneticiler tarafından audit (denetleme) yapılması. |

|

| 3. Adım Analiz yöntemleri ve karşı önlemlerin planlanması ve değerlendirilmesi |

*

Tüm teknikleri ve iyileştirmeler için analiz, araştırma ve deney yöntemlerini kullanarak iyileştirme planlarını hazırla ve yapılan planları değerlendir. * Hedeflere ulaşıncaya kadar devam et.. * Üst yönetim denetlemeleri ile iyileştirmelerin desteklenmesi. |

|

| 4. Adım İyileştirmelerin uygulanması |

* Gerekli bütçenin ayrılması ve iyileştirmelerin uygulanması. | |

| 5. Adım Etkilerin doğrulanması |

*

İyileştirme uygulandıktan sonra her bir kayıp için etkilerin doğrulanması. |

|

| 6. Adım Problemin tekrar oluşmasını önlemek için tedbir alınması |

*

Problemlerin tekrarlanmasını önlemek için operasyon standartları ve bakım prosedürleri hazırlamak gibi önlemler almak ve standartları geliştirmek. * Yaygınlaştıma için el kitabı hazırlanması. * Üst yönetim tarafından denetleme yapılması. |

|

| 7. Adım Yaygınlaştırma |

*

Aynı tipteki diğer ekipman, proses ve hatlara yaygınlaştırma * Diğer faaliyetlerin başlatılması (kick-off) |

|

| Not

: Proje ekip üyeleri doğrudan sorumlu olmadıkları diğer kayıp türleri

ile ilgili de liderlik yapmalıdır. Teknik analiz, destek, iyileştirmenin yaygınlaştırılması gibi. |

||

tablo-14

|

OTONOM BAKIMIN AŞAMALARI |

||

| Aşama | Adı | Aktivitelerin İçeriği |

| 1 | Başlangıç

temizliği (Temizlik ve Gözlem) |

Tozun

ve kirin temizlenmesi, yağlama ve ayar işlerinin ekipmanla yapılmasına odaklanma, ekipmanlardaki kayıpların ortaya çıkarılması ve tamiri |

| 2 | Zorlanmış

kötüleşmeye karşı önlem, ulaşılması zor nokta iyileştirme |

Toz

ve kir kaynaklarının yok edilmesi, yağlanması ve temizliği zor yerlerin iyileştirilmesi, temizleme ve yağlama sürelerinin azaltılması |

| 3 | "Jishu-Hozen" Standartlarını hazırlama |

Makinaların

sürekli ve kısa sürede temizlenmesi, yağlamak ve ayarlamak için gerekli standartların oluşturulması. (Periyodik zaman çizelgesinin hazırlanması) |

| 4 | Genel Kontrol | Bakım

katalogları ile eğiterek gözlem becerilerinin iyileştirilmesi, genel kontrolle küçük arızaların bulunması ve onarılması |

| 5 | Otonom Gözlemler | Otonom bakım kontrol listelerinin tasarlanması ve uygulanması |

| 6 | Standartlar | Çeşitli

saha yönetim maddelerinin standardize edilmesi * İşletmenin lojistik standartları * Veri kayıtlarının standardizasyonu * Kalıp ve bağlama aparatlarının yönetim standartları * Üretim kalite güvence standartları |

| 7 | Tam

Otonom Yönetim |

Şirket

politika ve amaçlarının geliştirilmesi, rutin Kaizen aktiviteleri yapılması, MTBF kayıtlarını sürekli tutup bunların analiz edilmesi ve ekipman Kaizen'i yapılması |

tablo-15

|

VI. |

TVB UYGULAMASINDA ÖNEMLİ ADIMLAR

|

TOPLAM VERİMLİ BAKIM ın temel

hedefi çalışanların ve ekipmanların verimliliğini arttırarak kuruluşta köklü

gelişmeler sağlamak, klasik çalışma kültürünü olumlu yönde değişime

uğratmaktır. Bu bakımdan TVB Sistemine geçiş başlangıcından itibaren 3-4

sene alan uzun nefes gerektiren bir maratondur. Süreyi kısaltma çabaları gerçekçi

değildir. Şirketin verimli bakım konusunda bir alt yapısı ve çalışmaları

var ise TVBye geçiş daha kolay olmaktadır.

Başarılı

bir uygulamaya geçişin temel gereksinimleri beş maddede özetlenebilir:

¨

Ekipman etkinliğini arttırmak

için altı kayıbın sıfırlanması

veya en aza indirilmesi,

¨

Operatörlere yönelik (OTONOM

BAKIM) bir özgün bakım programı

geliştirilmesi,

¨

Bakım birimleri için çizelgeli

bakım programı geliştirilmesi,

¨

Operatörlerin ve bakım

personelinin becerilerinin arttırılması,

¨

Yeni ekipman yönetim programı

geliştirilmesi.

TVB

uygulamasına geçiş üç aşamada, 12 temel adımda açıklanabilir :

|

I. |

HAZIRLIK AŞAMASI

|

2.

TVByi

tanıtmak için eğitim ve kampanya başlatılması : Yöneticilere düzeye göre seminer, slide gösterileri,

uygulamayı yapan firmalardan konferanslar.

3.

TVByi

yaymak ve oturtmak için organizasyonların kurulması : Her düzeyde özel TVB komiteleri kurulması;

bir merkez belirlenip, sekreterya kurulması.

4.

TVBnin

TEMEL HEDEF ve POLİTİKALARININ belirlenmesi

: Mevcut durumun değerlendirilmesi; Buna göre hedefler konulması; Sonuçların

tahmin edilmesi.

5.

TVB

geliştirme için bir MASTER PLAN hazırlanması :

Beş temel faaliyet için detaylı uygulama planlarının hazırlanması.

|

II. |

ÖN UYGULAMA AŞAMASI

|

davet edilmesi,

|

III. |

TVB UYGULAMA AŞAMASI

|

9.

Bakım

birimi için planlı bakım programı geliştirilmesi : Dönemsel ve kestirimci bakımları içermesi;

yedek parça, ekipman, çizelge yönetimi içermesi.

10.

Operasyon

ve bakım becerilerini geliştirme için egzersiz yapılması : Grup liderlerinin birlikte eğitimi; liderlerin

kendi gruplarına egzersiz yaptırması ve bilgi yayması.

11.

Yeni

ekipman yönetim programı geliştirilmesi

: Bakım azaltıcı tasarım; Yaşam Boyu toplam maliyeti analizleri

STABİLİZASYON

12.

TVB

Uygulamasını İyileştirme ve TVB düzeylerini yükseltme :

TVB ödülleri için hazırlık; daha yüksek

hedefler belirlenmesi.

ERDEMİR, ISO 9002 Kalite Güvence Sistemi ve ISO 14001 ÇEVRE YÖNETİM SİSTEMİ uygulamalarında başlangıç için benzer metodolojileri uygulamıştır. Bu yönde geniş tecrübesi vardır. Notlarımızda yer yer değinildiği gibi böyle bir programın uygulanması uzun soluklu bir iştir. Planlı ve dikkatli hareket edildiği, aceleye yer verilmediği oranda başarı kaçınılmazdır. TOPLAM VERİMLİ BAKIM bir YÖNETİM Sistemidir. Böyle bir projenin başarılı olabilmesi için birinci koşul ÜST ve ORTA YÖNETİMİN bu işe tam katılımıdır. En önemli koşullardan ikincisi ise ÇALIŞANLARIN bu olaya inandırılması ve ikna edilmesidir.